2025年10月31日

TE2025年10月30日

罗克韦尔2025年10月24日

采埃孚2025年10月24日

兆易创新2025年10月24日

欣旺达2025年10月27日

魏德米勒

2025年10月22日

倍福

2025年10月16日

罗克韦尔

2025年10月16日

明珞装备

2025年10月11日

EMAG

2025年10月31日

海克斯康

2025年10月24日

Melexis

2025年10月24日

倍加福

2025年10月23日

科尔摩根

2025年10月23日

海康机器人

目前,数控机床在加工精度与车削速度上的要求越来越高。数控车削中心主轴夹持工件旋转时,有时需要对其旋转位置有精确定位。这时,开环、半闭环数控系统就已经达不到加工要求。机床的加工精度除了由机床本身的机械结构、数控系统精度决定外,光栅尺的精度也是关键性元素之一。光栅尺作为数控系统的位置检测元件[2],检测机床的直线轴或者旋转轴的实际位移是否与数控系统发出的指令相符。旋转轴配光栅尺 ( 相当于旋转编码器) ,使机床工作精度大大提高,这种配置可以使机床加工具有高分辨率,并且大大提高机床本身的抗干扰性。圆光栅采用的制作材料是玻璃,使系统具有绝缘性、防爆性、抗地磁干扰性、耐高温等特点,能够适应多种恶劣环境,不影响机床加工精度[3]。所以,数控加工中心进给轴使用光栅尺进行定位很有必要。

1 、数控车削中心

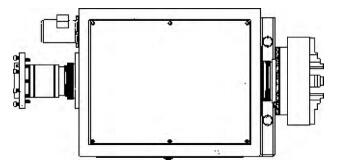

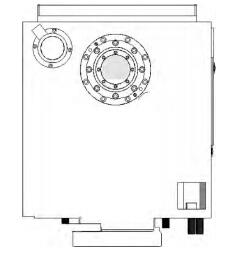

普通车削中心 C 轴采用半闭环系统进行定位,也就是使用电机编码器,其 C 轴结构见图 1、2。

图 1 车削中心 C 轴结构图 ( 一)

图 2 车削中心 C 轴结构图 ( 二)

2 、圆光栅应用及系统参数设置

2. 1 圆光栅功能介绍

德国海德汉公司生产的内置轴承 ERA 系列角度编码器采用实心光栅鼓[4]。安装在机床主轴上可以实现高速主轴,且定位准确、满足大直径空心轴要求,轴速最高可达 10 000 min - 1。

ERA4480C 主轴圆光栅尺的信号周期为 40 μm,1Vpp 增量信号,系统精度为 20 000 ± 3. 2' ( 线数) 。此型号光栅尺与西门子 828D 系统配合使用,主轴准确定位可达到 0. 007 8° ( 实测数值)[5]。

2. 2 数控系统参数设置

机床使用的数控系统为 SIEMENS 828D SL,其中 C 轴加入圆光栅时,设置系统参数时需要注意一下参数 30200 是编码器 的 数 量; 31000 = 1 表 示 的是光栅尺; 30240 [0] = 1; 30240 [1] = 0。关于其他与光栅尺有关的参数需要根据实际车削精度作改动。

2. 3 数控车削中心应用

2. 3. 1 机床结构优化

以数控车削中心为研究对象,对 C 轴结构进行优化。

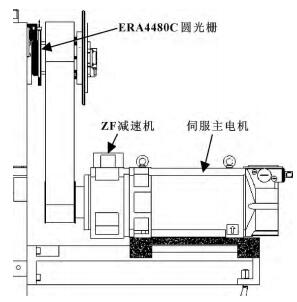

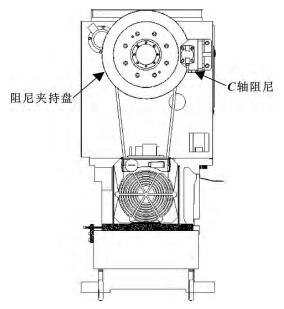

数控车削中心主轴电机传动结构中,将光栅尺安装在床头箱端面[6],电机与主轴传送带之间增加ZF 减速机 ( 如图 3 所示) ,使主轴在低速车削时具有大扭矩,同时当 C 轴车削做回摆运动时,定位精度大大提高。除此外,在机床圆光栅 C 轴加入了阻尼 ( C 轴阻尼) 。这种结构 ( 如图 4 所示) 大大减少了机床在车削过程中的抖动,机床可以做到精准停,停摆精度可以达到 1% 。阻尼夹持器的安装需要对称,两边的加持力度才平衡[7],C 轴定位精度才越高。

图 3 结构主视图

图 4 结构后视图

2. 3. 2 试车加工精度分析

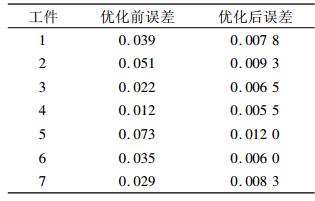

对工件进行圆弧加工,工件如图 5 所示。随机选择优化前与优化后工件经三坐标进行检测。

图5 零件图

选用特殊刀具对以上工件内弧进行加工[8],要求工件加工精度小于等于 0. 01°。

随机挑选 7 件零件分别在普通机床与优化后的机床上进行车削,前后工件加工精度误差结果见表 1。

表 1 工件加工精度表 ( °)

3、 结果

从数控车削中心 C 轴结构优化前与优化后数据对比中可以得出: 优化后,工件的加工精度远远高于优化前。因此在 C 轴加入光栅尺、通过定位阻尼增加系统稳定性,可以提高机床的整体加工性能,大大提高机床加工精度。

4 、结论

将 C 轴定位系统应用在数控车削中心中,机床主轴增加了圆光栅全闭环功能,同时通过定位阻尼增加了系统的稳定性。整个机床在加工过程中,不仅使主轴具有低速大扭矩,同时也提高了机床的加工精度。